解决方案|安元工业互联网+精益生产

精益生产是由日本和美国两大制造强国在20世纪不断相互学习借鉴,不断优化企业管理方法而提炼总结出来的一套完整的方法论,它涵盖了从产品研发、工艺开发与管理、设备管理、质量管理、供应链管理、仓库管理、生产管理、现场管理等所有内容,系统性的、有针对性的对各个环节提出了相应的管理要求和方法,以帮助企业发掘内部潜力,消除所有环节上的不增值活动和浪费,来达到降低成本、缩短生产周期和改善质量的目的。

从精益生产产生的历史背景和内容上就可以看出,精益生产是方法论,是管理哲学,虽然也包含了很多具体的管理工具,但从本质上来看,是指导企业日常管理的指导思想,实施精益生产的过程就是管理理念转变的过程。

当今世界,客户需求不断提高,普遍要求快速并准时交货,而需求品种不断增加,特殊定制要求增多,同时产品生命周期却越来越短,市场消费不断升级,同质化竞争激烈,加速推动了供给侧改革。面对复杂的市场需求与环境,企业必须做出相应改变,才能避免被市场所淘汰。

精益生产理念紧紧围绕客户需求,从交期、成本、质量三个维度考量。通过改变生产组织模式来缩短制造周期,通过提升柔性制造能力,实现多品种小批量生产,以满足快速交付的要求。通过生产效率的提升、设备稼动率的提升,以及库存水平的合理管控,实现成本有效控制。通过全面质量管理手段和产品追溯能力建设,来提高产品质量。最终实现价值提升,企业利益最大化。

以客户视角,识别增值与不增值活动,总结提炼出了八大浪费(即返工\缺陷/检验、过度生产、等待浪费、未使用的创造力、过高精度、多余动作、库存浪费、搬运浪费),为运营组织和生产现场提供高效的管理思路。

八大浪费工具通俗易懂,可以快速普及和推广。在实际管理中,真正增值的活动可能只占到所有活动的5%,有65%左右的不增值活动是现阶段真实存在,却又不能改变的一型浪费,有30%左右的不增值活动是可以通过八大浪费原理快速识别和消除的二型浪费。以消除30%的二型浪费为基础,通过实施设备自动化改造及企业智改数转,挖掘占65%的一型浪费改善空间,全面、系统性的消除浪费,提高资源利用率,改善交付、成本、质量指标,提升企业综合效益。

精益十大工具从宏观管理角度提供了系列管理方法,以标准化为基础,防错设计为理念,以流水线生产、拉动生产为生产组织模式,价值流程图和目视化管理展现管理过程和绩效,借助TPM和SMED手段的支撑,实现平准化生产,最后以持续改善方式不断提升管理水准。

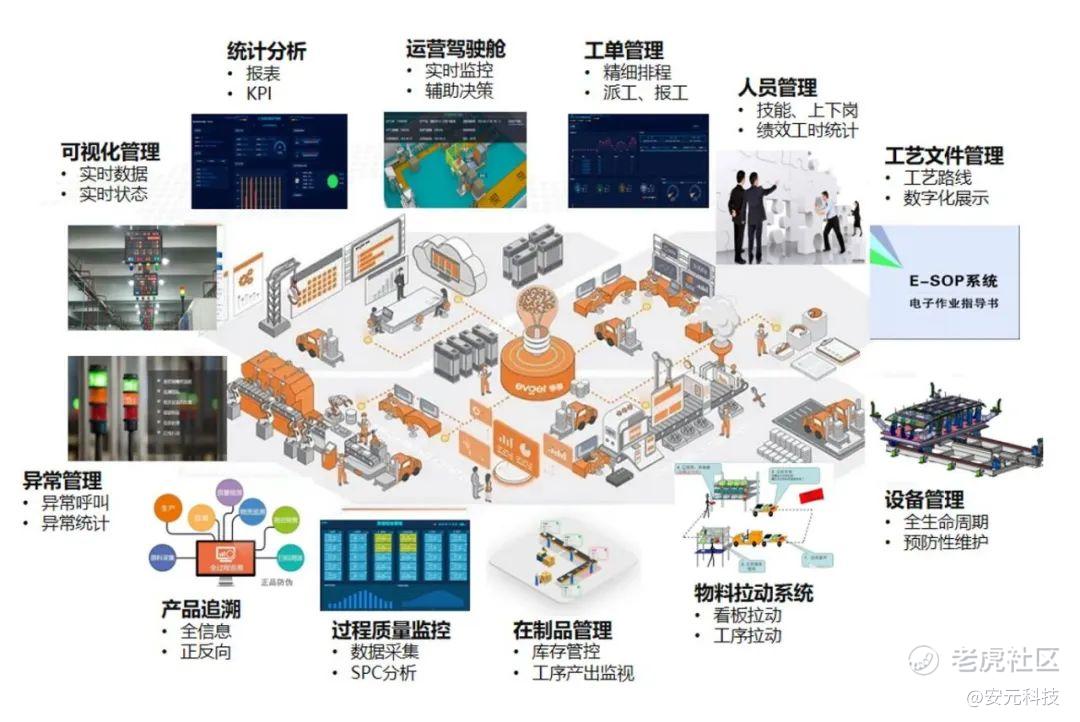

安元智能工厂涵盖的数字化生产、数字化设备、数字化仓储、数字化质控、数字化能源等产品,深度借鉴了精益理念,从企业实际精益生产管理需要出发,融合业务场景,提供了全套解决方案。

数字化生产解决了生产现场透明化的问题,进而提升了生产效率,提升了产品质量,加速工序流传,缩短制造周期;

数字化设备帮助客户加强设备综合管理能力,改善了设备稳定性、提高了设备OEE、降低了设备故障平均修复时间;

数字化仓储帮助客户提升仓储管理综合能力,对仓储管理各环节,实施全过程控制管理,全面提升仓库作业效率、提高库存准确率、提升库存周转效率、全方位追踪员工作业绩效,为企业提供透明化、实时化、可视化的仓库管理体验;

数字化质控通过实现全面质量管理和产品全生命周期的追溯能力建设,助力企业提升产品质量,降低质量成本;

数字化能源能够实现多源异构数据采集,实现能源数据集成化全面升级企业能源计划、计量、平衡、统计和监测五项能源管理业务能力。实现能源目标细分化、计量方式多样化、平衡模型化、能源统计自动化、能源监测智能化,使能源计划与战略一致,计量与计划一致,平衡与计划一致,统计与过程一致,绩效与管理一致,最终实现能源管理业务5个环节的高效协同,使企业能源绩效得以持续改进。

在项目实施过程中,结合精益生产评估手段,通过浪费的识别、业务流程的梳理与再造、精益工具的引进与使用等,将精益理念与企业运营方式深度结合,助力企业实现精益生产方式的转变,完成企业智改数转,实现战略转型。

免责声明:上述内容仅代表发帖人个人观点,不构成本平台的任何投资建议。